熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)-河北耀一節(jié)能設(shè)備制造有限責(zé)任公司

熱門(mén)點(diǎn)擊:

脫硝設(shè)備|除塵器設(shè)備|余熱回收|廢氣凈化設(shè)備|油田設(shè)備|蒸汽壓縮機(jī)|循環(huán)水處理|蒸汽冷凝水回收|太陽(yáng)能熱水工程|生物質(zhì)燃燒機(jī)|

當(dāng)前位置:首頁(yè)>公司動(dòng)態(tài)>熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)

熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)

來(lái)源:河北耀一節(jié)能環(huán)保設(shè)備制造有限公司 發(fā)布時(shí)間:2015/8/25 14:44:34

熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)?耀一_的余熱回收安裝實(shí)現(xiàn)后,企業(yè)將有效的回收利用燃?xì)忮仩t的煙氣余熱,進(jìn)而減少燃?xì)獾南牧?,為企業(yè)節(jié)約大筆燃?xì)赓?gòu)置費(fèi)用,從而緩解供熱企業(yè)“煤改氣”后經(jīng)營(yíng)成本急劇上升的運(yùn)營(yíng)壓力。

一、技術(shù)名稱(chēng):熱電廠煙氣余熱回收

二、技術(shù)所屬領(lǐng)域及適用范圍:電力行業(yè)燃煤火電機(jī)組

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

目前,火力發(fā)電廠集中表現(xiàn)在實(shí)際運(yùn)行中經(jīng)濟(jì)性偏離設(shè)計(jì)狀態(tài)較高,存在很大的節(jié)能潛力。通過(guò)對(duì)不同類(lèi)機(jī)組進(jìn)行診斷分析、研究,發(fā)現(xiàn)火力發(fā)電廠普遍存在本體效率較低、熱力系統(tǒng)冗余與泄漏、運(yùn)行參數(shù)不合理等問(wèn)題,可利用系列節(jié)能技術(shù)進(jìn)行解決,從而提高汽輪機(jī)組性能。汽輪機(jī)組熱力系統(tǒng)的狀態(tài)是影響機(jī)組能耗和運(yùn)行經(jīng)濟(jì)性的重要影響因素,目前很多機(jī)組存在熱力系統(tǒng)運(yùn)行損失大、維護(hù)成本高、檢修后性能下降快等問(wèn)題。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量64萬(wàn)tce/a,CO2減排約169萬(wàn)t/a。熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)?

四、技術(shù)內(nèi)容

1.技術(shù)原理

基于火電廠煙氣綜合優(yōu)化系統(tǒng)余熱深度回收,是在電站鍋爐空氣預(yù)熱器與電除塵器之間的尾部煙道加裝煙氣冷卻器,將煙氣溫度降低到90℃左右,回收的煙氣熱量可以將凝結(jié)水從70℃加熱到110℃左右,從而排擠低壓加熱器抽汽,增加了汽輪機(jī)的做功。

余熱回收裝置安裝在電除塵器之前,一方面可以將電除塵器入口煙氣溫度降低至酸露點(diǎn)以下,SO3與H2O結(jié)合形成H2SO4蒸汽,凝結(jié)在飛灰表面,使得飛灰比電阻降低至1010(Ω˙cm)以下,進(jìn)入_適合電除塵工作的范圍內(nèi),大大提高了靜電除塵器效率,同時(shí)也大大提高了SO3的脫除率。另一方面,煙氣在進(jìn)入除塵器前溫度降低,流速也相應(yīng)減小,在電除塵器內(nèi)的停留時(shí)間_會(huì)增加,使得電除塵裝置可_有效地對(duì)煙塵進(jìn)行捕獲,從而達(dá)到_高的除塵效率。因此本技術(shù)可以降低除塵器的改造費(fèi)用。

傳統(tǒng)尾部煙道中,SO3只有在通過(guò)脫硫塔時(shí)才能被脫除,且脫除率20%-30%,剩余的SO3隨著脫硫塔出口的飽和煙氣進(jìn)入煙囪,對(duì)脫硫塔后的煙道及煙囪產(chǎn)生腐蝕。而本技術(shù)可以將SO3的脫除率提高至90%左右,大大減緩了煙氣對(duì)后續(xù)設(shè)備的腐蝕。

脫硫塔入口煙溫可降低到90℃左右,使煙溫達(dá)到_脫硫效率狀態(tài),大大減少脫硫塔的冷卻水耗。

該系統(tǒng)在回收煙氣余熱的同時(shí),不影響現(xiàn)有熱力系統(tǒng)的長(zhǎng)周期運(yùn)行,不僅降低了排煙溫度,提高了機(jī)組效率,而且提高了電除塵器效率,節(jié)約了脫硫塔的耗水量。熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)?

2.關(guān)鍵技術(shù)

(1)煙氣冷卻器的設(shè)計(jì);

?。?)煙氣冷卻器低溫腐蝕研究;

?。?)煙氣冷卻器的防積灰、防磨損設(shè)計(jì);

?。?)熱力系統(tǒng)優(yōu)化設(shè)計(jì)和控制。

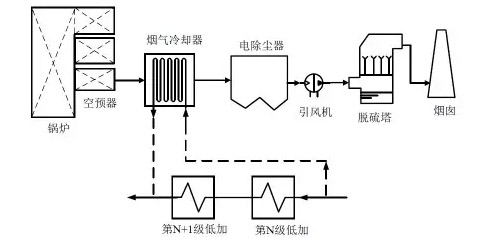

3.工藝流程

工藝流程見(jiàn)圖1,空預(yù)器出口的煙氣經(jīng)過(guò)煙氣冷卻器后溫度降至90℃左右,煙氣溫度降低至酸露點(diǎn)以下,SO3與H2O結(jié)合形成H2SO4蒸汽,凝結(jié)在飛灰表面,飛灰比電阻降低,且由于煙溫降低,進(jìn)入除塵器的煙氣量減小,大大提高了除塵器的效率,同時(shí)也大大提高了SO3的脫除率。經(jīng)過(guò)除塵的低溫?zé)煔膺M(jìn)入引風(fēng)機(jī)后,可以節(jié)省引風(fēng)機(jī)的功耗,繼而進(jìn)入脫硫塔后可以降低脫硫塔的水耗,_后進(jìn)入煙囪時(shí)也可以降低對(duì)煙囪的腐蝕。

在凝結(jié)水方面,從N級(jí)低壓加熱器入口抽取一部分凝結(jié)水,進(jìn)入煙氣冷卻器后被加熱,返回至N+1級(jí)(按實(shí)際情況而定)低壓加熱器出口,從而節(jié)省低壓加熱器的抽汽,增加汽輪機(jī)的做功,節(jié)省煤耗。

圖1 熱電廠煙氣余熱回收工藝流程圖

五、主要技術(shù)指標(biāo)

采用該煙氣深度冷卻節(jié)能減排技術(shù)后,發(fā)電煤耗可以降低2-3g/kWh。與傳統(tǒng)低溫省煤器技術(shù)相比,由于深度冷卻效果使節(jié)能量提高30%以上,粉塵排放降低50%以上。熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)?

六、典型應(yīng)用案例

案例應(yīng)用單位:某發(fā)電有限責(zé)任公司

建設(shè)規(guī)模:一期4×300 MW,二期2×600MW。主要技改內(nèi)容:以3#機(jī)組為例,在空氣預(yù)熱器與電除塵器之間的煙道內(nèi)增加煙氣冷卻器,給水從8#低加入口與7#低加出口混合至70℃后引入煙氣冷卻器,加熱后回到6#低壓加熱器入口,煙氣冷卻器串聯(lián)入原回?zé)嵯到y(tǒng),使排煙溫度從150℃降低到95℃,低壓給水從70℃加熱到104.6℃,主要設(shè)備包括煙氣冷卻器、控制系統(tǒng)、吹灰系統(tǒng)、閥門(mén)和管道,建設(shè)期45天。節(jié)能技改投資額965萬(wàn)元。年節(jié)能量:3900tce,年節(jié)約費(fèi)用234萬(wàn)元/年,投資回收期4.12年。

七、推廣前景及節(jié)能減排潛力

截止到2013年12月,我國(guó)火電裝機(jī)容量為7.9億kW。據(jù)此推測(cè),預(yù)計(jì)未來(lái)5年,總投入72億元,有50%的火電廠進(jìn)行煙氣綜合優(yōu)化系統(tǒng)余熱深度回收技術(shù)改造,年運(yùn)行時(shí)數(shù)平均按照5000小時(shí)計(jì)算,每年節(jié)能320萬(wàn)tce,減碳量845萬(wàn)tCO2/a,節(jié)能減碳潛力巨大。熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)?

八、熱電廠煙氣余熱回收在哪里可以成為現(xiàn)實(shí)

河北耀一_設(shè)備制造有限責(zé)任公司位于河北省肅寧縣,是一家勇于創(chuàng)新、充滿活力的高科技創(chuàng)新型企業(yè),以_設(shè)備、余熱回收,有機(jī)廢氣處理,循環(huán)水處理,除塵器設(shè)備,油田節(jié)能,生物質(zhì)燃燒機(jī),車(chē)間降溫,烘干機(jī)、智能節(jié)電設(shè)備、等節(jié)能產(chǎn)品的研發(fā)、制造、銷(xiāo)售為一體的高科技公司。

耀一_的余熱回收安裝實(shí)現(xiàn)后,企業(yè)將有效的回收利用燃?xì)忮仩t的煙氣余熱,進(jìn)而減少燃?xì)獾南牧?,為企業(yè)節(jié)約大筆燃?xì)赓?gòu)置費(fèi)用,從而緩解供熱企業(yè)“煤改氣”后經(jīng)營(yíng)成本急劇上升的運(yùn)營(yíng)壓力。

公司的聯(lián)系方式:齊經(jīng)理(手機(jī): 13111725139)(電話:0317-5167708)。

應(yīng)用案例

技術(shù)文檔

聯(lián)系方式

河北耀一_設(shè)備制造有限公司

聯(lián)系人: 齊經(jīng)理

手機(jī):18631701388

河北省肅寧縣民政局南行500米路東

郵政編碼: 062350聯(lián)系人: 齊經(jīng)理

手機(jī):18631701388

聯(lián)系電話:0317-5167778

郵箱:hbygymgg@163. com

公司名稱(chēng):河北耀一節(jié)能設(shè)備制造有限責(zé)任公司 公司地址:河北省肅寧縣民政局南行500米路東 電話:0317-5167778 傳真:0317-5167778 手機(jī):18631701388 網(wǎng)址:http://m.jigsaw7.com

河北耀一節(jié)能設(shè)備制造有限責(zé)任公司 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備19004581號(hào)-1

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝微博